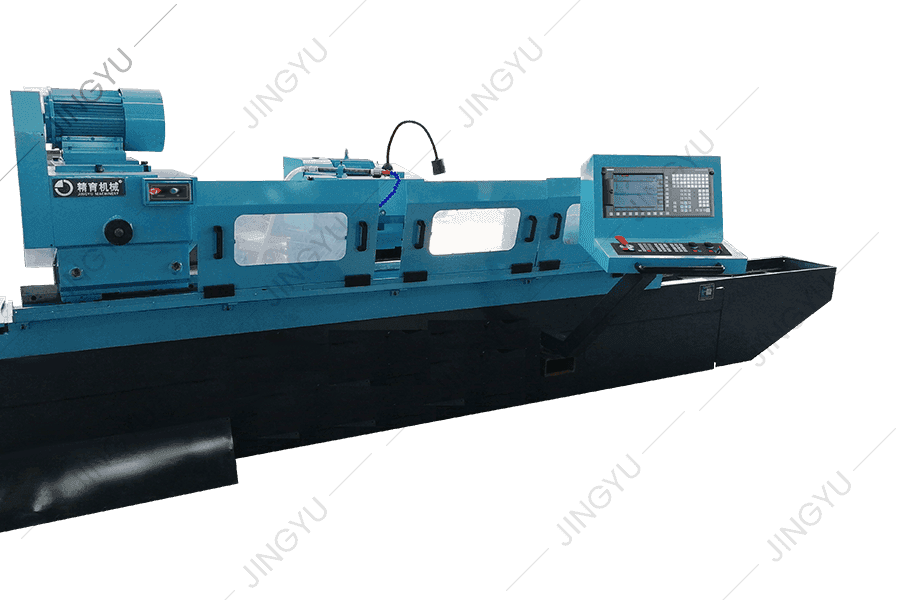

Cat:Máquina de moagem CNC

Máquina de marcha e marcha de CNC

XK9350 Série CNC Roll Roll Groove Massing Machine é o produto atualizado do tipo XK500, que é adequado para rolos de processamento com diâmetro men...

Veja detalhes

Conteúdo de manutenção diária da retificadora de rolo CNC

Inspeção e manutenção do sistema de lubrificação

O sistema de lubrificação é uma garantia importante para garantir o funcionamento normal das principais partes móveis da retificadora. Máquinas retificadoras TC são equipados com dispositivos de lubrificação automática ou manual nos trilhos-guia, parafusos de avanço e fusos. Antes de ligar a máquina todos os dias, verifique a quantidade de óleo lubrificante, observe se a bomba de lubrificação está funcionando normalmente e verifique se o circuito de óleo está vazando ou bloqueado.

O operador deve trocar o óleo lubrificante regularmente, especialmente após operação contínua de alta intensidade, e encurtar o ciclo de substituição. Recomenda-se verificar o estado do sistema de lubrificação a cada 500 horas de operação para garantir que os trilhos-guia e os parafusos de avanço estejam em bom estado de proteção da película de óleo para evitar retificação a seco e desgaste excessivo das peças.

Gestão do estado do rebolo

O rebolo é o componente principal do processo de retificação e seu estado determina diretamente a qualidade do processamento. As retificadoras TC geralmente usam rebolos abrasivos de alta resistência, que apresentam certa resistência ao desgaste, mas ainda precisam ser revestidos após uso prolongado.

O rebolo deve ser verificado diariamente quanto a riscos de segurança, como lascas e rachaduras; após processar um certo número de rolos, o dressador deve ser utilizado para dressagem on-line para restaurar sua geometria e desempenho de retificação. Os rebolos com deflexão ou desequilíbrio severos devem ser substituídos a tempo de evitar afetar a estabilidade da operação do fuso.

Limpeza e manutenção do sistema de refrigeração

O sistema de resfriamento evita que a peça e o rebolo gerem temperaturas excessivas sob fricção em alta velocidade. As retificadoras TC são geralmente equipadas com dispositivos de resfriamento potentes, incluindo tanques de água, bombas, bicos, filtros, etc.

Após o trabalho diário, os operadores devem limpar detritos e sedimentos do reservatório de refrigerante para evitar o entupimento do bico. O refrigerante deve ser substituído regularmente para manter a limpeza do líquido e evitar o crescimento de bactérias ou substâncias corrosivas. Recomenda-se verificar semanalmente o funcionamento da bomba de resfriamento e a patência da tubulação, e substituir o filtro se necessário.

Inspeção de sistema CNC e componentes elétricos

O sistema CNC é o cérebro da retificadora TC e sua estabilidade afeta a precisão de todo o controle da máquina e a execução do programa. Os operadores devem verificar o sistema todos os dias em busca de alarmes, congelamentos, perda de programas, etc., e fazer backup regularmente dos programas e configurações de parâmetros.

O quadro elétrico deve ser mantido limpo e seco para evitar erosão por umidade ou acúmulo de poeira. Recomenda-se abrir o gabinete de controle elétrico todos os meses, usar uma escova limpa ou aspirador de pó para remover a poeira, verificar se o terminal está solto, se o ventilador e o dispositivo de refrigeração estão funcionando normalmente e evitar que altas temperaturas causem danos aos componentes eletrônicos.

Limpeza e proteção de trilhos-guia e parafusos de avanço

Trilhos-guia e parafusos de avanço são componentes essenciais para garantir a precisão do caminho de processamento. A retificadora TC está equipada com uma tampa protetora e uma placa raspadora, mas fluido de corte e detritos de metal ainda entrarão na parte deslizante durante o processamento de longo prazo.

Durante a manutenção diária, deve-se prestar atenção à limpeza da superfície dos trilhos-guia e das roscas dos parafusos de avanço para evitar o acúmulo de detritos e causar mau funcionamento. Você pode usar um pano não tecido com álcool industrial para limpar, e não é recomendado lavar com água para evitar ferrugem. Para equipamentos que ficaram desligados por muito tempo, deve-se aplicar óleo antiferrugem para proteção.

Sistema de posicionamento e calibração do sensor

O processamento de alta precisão das retificadoras TC depende de dispositivos de posicionamento, como servomotores, réguas de grade e interruptores de limite. A calibração e o teste regulares desses componentes podem detectar desvios de posição e problemas de feedback anormais em tempo hábil.

Recomenda-se que o pessoal de manutenção profissional realize um teste de precisão geométrica de toda a máquina a cada trimestre, incluindo retilineidade, verticalidade, paralelismo, etc. Para sensores principais, verifique se seus cabos de conexão e posições fixas estão firmes para evitar interferências durante o processamento que afetem a precisão.

Limpeza geral e manutenção do ambiente de trabalho

O corpo do equipamento deve ser mantido limpo e livre de óleo, principalmente o painel de operação, área chave e interface homem-máquina. As retificadoras TC geralmente operam em um ambiente de processamento com temperatura e umidade adequadas. Recomenda-se manter a oficina ventilada e seca para evitar a adesão prolongada de poeira e névoa de óleo.

Antes de encerrar o trabalho todos os dias, todo o equipamento deve ser limpo e a superfície metálica exposta deve ser limpa com um pano macio para evitar ferrugem; solventes corrosivos ou ferramentas afiadas são proibidos para raspagem.